Gemelos digitales en la Industria 4.0

Principios básicos

Los Gemelos Digitales son una tecnología innovadora en la simulación y análisis de procesos industriales, capaz de exprimir al máximo la transformación digital en la que ya se encuentran involucradas muchas empresas y que se intensificará en el futuro.

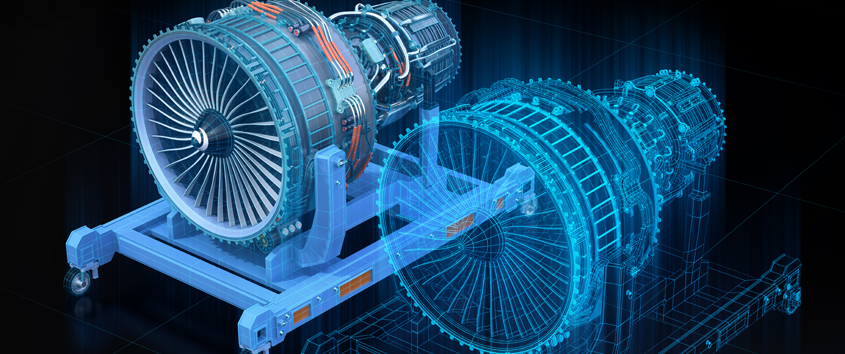

Los Gemelos Digitales son representaciones digitales “vivas” de dispositivos y procesos que componen una factoría, conectadas con el sistema real al que representan. Esto significa que van mucho más allá que los modelos estáticos en 3D que nos puede proporcionar cualquier programa de diseño CAD. En el gemelo digital, se puede introducir movimiento, propiedades de materiales y fluidos, cargas estáticas y dinámicas para evaluar el comportamiento de un producto, un proceso, una máquina, una fábrica…. cualquier ente que deseemos ensayar.

Con la información en directo de la planta, el histórico de operaciones y mantenimiento, y la aplicación de técnicas de Machine Learning, es posible obtener un modelo de alta precisión cuyo comportamiento se asemeja fielmente al del sistema real y en tiempo casi real.

Los gemelos digitales pueden ser modelos de un componente, de un sistema de componentes o de un sistema de sistemas; por ejemplo, bombas, motores, plantas energéticas, líneas de fabricación o una flota de vehículos.

Conseguimos un entorno protegido y seguro para la experimentación, pudiendo detectar problemas, planificar tareas de mantenimiento evitando paradas inesperadas y construir nuevos escenarios de funcionamiento más eficientes. Todo ello sin arriesgarse a fuertes inversiones en nueva infraestructura o prototipos.

Un requisito indispensable para la construcción de un Gemelo Digital es utilizar todos los datos disponibles. Este hecho requiere la aplicación de tecnologías Big Data, para gestionar eficientemente los datos en tiempo real, combinados con la información histórica y del entorno que interrelaciona como pueden ser logística, ventas, almacén o mantenimiento. Para la creación del modelo predictivo que fundamenta un Gemelo Digital, es necesario la aplicación de técnicas punteras en el ámbito del Machine Learning.

Sólo mediante la introducción de ambas disciplinas (Big Data y Machine Learning), es posible crear un Gemelo Digital que proporcione simulaciones precisas a partir tanto de su operativa actual real así como de estados pasados y futuros.

¿Cuáles son sus componentes básicos?

Cuentan con una importante capa de potente software en forma de:

- SIMULACIÓN digital: un modelo que define el sistema.

- Automatización inteligente y sensores conectados al Internet de las cosas (IoT) para la interrelación entre el sistema real y el modelo.

- Data Analytics e Inteligencia Artificial.

Igualmente importante es su avanzada interfaz humano-máquina:

- Realidad virtual y realidad aumentada (VR/AR).

- Diseño 3D asistido por ordenador (CAD).

Clasificación de los modelos matemáticos empleados

La clasificación más común depende del tipo de proceso que se desea virtualizar:

- Proceso continuo: por ejemplo, en las plantas petrolíferas → Realizando modelos mediante ecuaciones diferenciales.

- Sistema discreto: por ejemplo, una planta embotelladora → Realizándose sobre la dinámica del propio sistema la modelización.

Utilidades

- Está revolucionando los procesos a lo largo de toda la cadena de valor.

- Permite que las etapas individuales se vinculen sin problemas al contar con una representación virtual de un producto o proceso de producción.

- Crecimiento de la eficiencia, minimizando los índices de fracaso.

- Acortamiento de los ciclos de desarrollo, abriéndose nuevas oportunidades de negocios, siendo su empresa o negocio más competitiva, lo que le llevará a que aumente su competitividad.

¿En qué áreas suelen utilizarse los gemelos digitales?

- Optimización de procesos: mediante el uso de multitud de variables se activan modelos que ejecutan cientos o miles de simulaciones “what-if” para evaluar la aptitud de los puntos de control actuales del sistema. Esto permite optimizar o controlar las operaciones del sistema durante el funcionamiento en todas las casuísticas posibles y así minimizar riesgos, reducir costes o mejorar eficiencias.

- Mantenimiento predictivo: en aplicaciones 4.0 del sector industrial, los modelos predictivos pueden determinar la vida útil restante de una máquina o vehículo e informar a los encargados de operaciones sobre el momento más oportuno de realizar tareas de mantenimiento o sustituir el equipo o componentes afectados. En esta área los algoritmos de Inteligencia Artificial son clave.

- Detección de fallas: el modelo se ejecuta en paralelo a los equipos reales y señala de inmediato cualquier comportamiento que se desvíe de la simulación esperada. Por ejemplo, una empresa puede enviar por streaming datos de sensores procedentes de máquinas o instalaciones en funcionamiento continuo. El modelo de gemelos digitales buscará anomalías en el comportamiento operativo para ayudar a evitar daños catastróficos.

- Aislamiento de fallos: las anomalías pueden activar una batería de simulaciones para aislar el fallo e identificar la causa raíz; de este modo, los técnicos o el sistema podrán tomar las medidas adecuadas.

Ventajas

Entre las ventajas más destacadas podemos mencionar:

- Estudios de probabilidad y riesgos. Monitorización y optimización de la producción.

- Mantenimiento predictivo.

- Gestión de la calidad.

- Optimización de inventario y de la cadena de suministro.

- Monitorización y desarrollo del producto con cientos de simulaciones de diseño.

- Optimización de los recursos humanos necesarios.

- Ahorro de costes al minimizar la fase de prototipos pruebas de hasta un 40 %.

- Importantes ahorros de tiempo time-to-market hasta un 50%.

- Combinación muy satisfactoria con fabricación aditiva 3D.

Una realidad más allá del sector industrial

- La mitad de lasprincipales empresas industriales utilizará gemelos digitales para el año 2021, aumentando su efectividad en más de un 40%.

- En el proceso industrial, el gemelo digital está asegurando mayor eficiencia y productividad. Consiguiendo más flexibilidad y respuesta inmediata a las variaciones del mercado y su demanda → Pudiendo dimensionar y planificar sus recursos en consecuencia.

¿Qué conseguiremos? → Fabricar justo lo que se necesita, en la cantidad adecuada y en el momento preciso.

- Los Gemelos digitales no solo se emplean en un entorno industrial, sino que también tienen cabida en otros sectores, como el Sanitario. Tras la actual pandemia por Covid-19, son ya muchos los hospitales que se han puesto en contacto con nosotros solicitando, en Asseco, la gemelización digital de las áreas más críticas: Empezando por Urgencias → Canalizando más del 70% de los ingresos y, llegando hasta Maternidad, Quirófanos, Consultas externas o incluso la Morgue.

- Las ventajas en tiempo de lanzamiento de productos, adaptación de líneas de producción, obtención de una total eficiencia operativa y reducción de costes son indiscutibles.

- Gracias a una mejor documentación de los procesos de fabricación y los parámetros de producción, el potencial que ofrece el gemelo digital en el área de gestión de calidad es inmenso. Cuando los fabricantes saben exactamente qué componente se ha instalado, con qué características, en qué productos y cómo se instaló, pueden dar una respuesta específica a los problemas potenciales y optimizar sus procesos → Minimizando la tasa de error y consiguiendo un resultado perfecto: Cero defectos, siendo la esencia de la filosofía LEAN Manufacturing.

En Asseco, ofrecemos nuestro software más potente y evolucionado para brindar el mejor servicio y las mejores aplicaciones a nuestros clientes. El Gemelo Digital es ya compañero de ruta indispensable en cualquier proceso y producto.

Santiago Ferrer Jover

Head of Industry

Asseco Spain Group