Gestión de datos en motociclismo: importancia de la cartografía de motor en el comportamiento dinámico de la moto

- Introducción.

En los deportes del motor, y en el motociclismo en particular, gestionar una ingente cantidad de datos es de capital importancia para obtener de nuestra moto el máximo rendimiento al poder implantar los ajustes más efectivos en la pista.

Como ya comentamos en nuestro último artículo al respecto, en Asseco Spain Group estamos desarrollando una potente herramienta de gestión y modelo predictivo del comportamiento de las motos de carreras del equipo SAG, que compite con éxito en Moto2. Con los datos captados de los propios sensores de la moto, motor y parte ciclo fundamentalmente, y gestionados mediante modelos matemáticos de Inteligencia Artificial, podremos obtener la mejor puesta a punto.

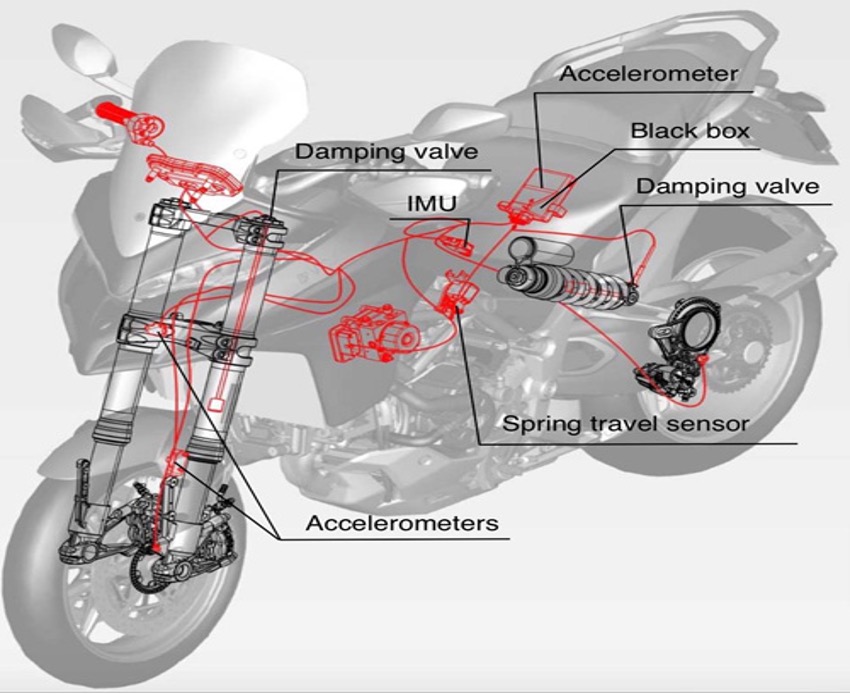

Para hacernos una idea del nivel de sensorización de una moto actual, justo más abajo, vemos los principales sensores que equipan.

Figura 1. Algunos de los sensores más importantes instalados en una moto actual.

Vemos que se incorporan acelerómetros, sensores en dirección, suspensión y lo que para muchos es el más importante: la IMU (Inertial Measurement Unit) o plataforma inercial de medición.

Ello nos va a condicionar enormemente el ajuste y puesta a punto, máxime cuando hablamos de competición, alimentándose nuestra herramienta de predicción digital de los datos proporcionados por la propia moto.

- Sensores de captación de datos en la moto.

La tecnología actual del motociclismo de competición hace de la electrónica algo vital en la gestión del motor. La ECU (Electronic Control Unit) es su cerebro, pero no sería capaz de funcionar sin la información de los numerosos sensores que recogen todo tipo de datos.

El paquete electrónico de Moto2 cuenta con una ECU que puede hacer funcionar y controlar hasta ocho inyectores de combustible y cuatro bobinas de encendido, además de impulsar otras cargas con un registrador de datos de un Gigabyte de memoria, una plataforma inercial (IMU), una pantalla en el cuadro de instrumentos, un panel de interruptores para el piloto y el software correspondiente.

Los principales sensores que nos podemos encontrar en una moto de competición son los mostrados a continuación:

2.1. Sensor de posición del acelerador

Con los aceleradores electrónicos (by wire), un sensor detecta cuánto gas está dando el piloto y envía la información a la ECU, que decide cuánto aire y gasolina entra en los cilindros teniendo en cuenta numerosos factores, como el control de tracción o el control anti-jerk (anti-sacudidas).

Figura 2. Localización del sensor de posición de acelerador.

2.2. Sensores de suspensión

Tanto la horquilla delantera como el amortiguador trasero tienen sensores que permiten conocer distintas medidas: recorrido, posición en un determinado punto del circuito, frecuencia de funcionamiento, etc.

Figura 3. Localización de los sensores de suspensión y velocidad.

2.3. Sensores de velocidad.

Su función es medir la velocidad absoluta y relativa de ambas ruedas. Si, por ejemplo, la rueda trasera está girando más rápido que la delantera significa que está patinando y perdiendo aceleración. Con ello se ajusta el control de tracción.

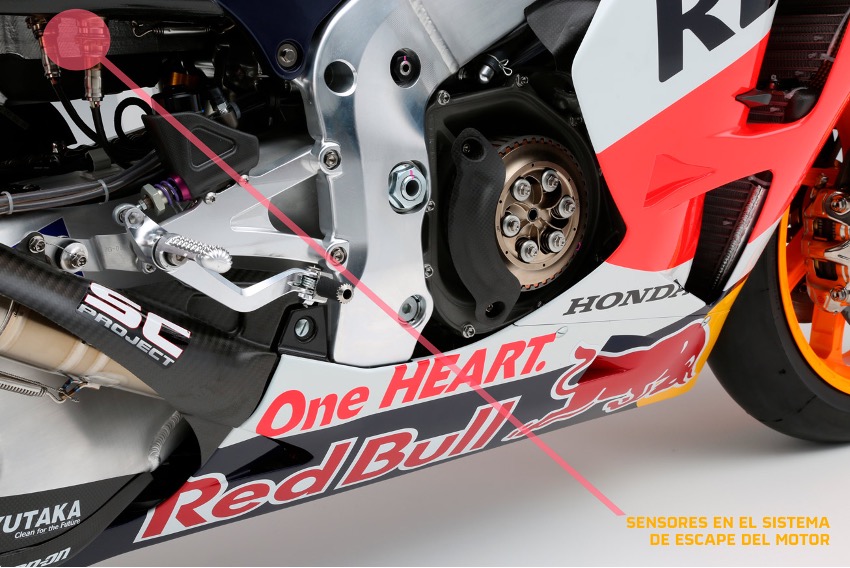

2.4. Sensores del sistema de escape.

Con su ayuda podemos conocer en todo momento la calidad de la combustión en el motor y regular automáticamente la alimentación de combustible y el encendido en los cilindros.

Figura 4. Localización de los sensores del sistema de escape del motor.

2.5. Plataforma inercial IMU.

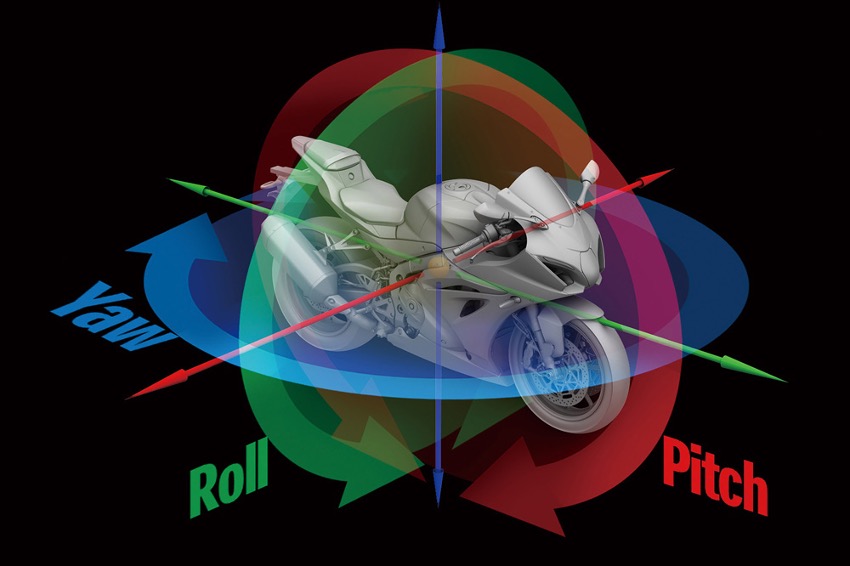

Forman parte de ella un conjunto de acelerómetros y giróscopos que nos informan acerca de la aceleración o deceleración, el ángulo de inclinación o si la moto ha levantado a la salida de una curva su rueda delantera o en una fuerte frenada ha levantado su rueda trasera.

Al respecto de la IMU, en la categoría de Moto2, hay que destacar que es la misma que se utiliza en MotoGP, y nos informa de la orientación de la moto y de sus aceleraciones en tres dimensiones. A partir de ahí, se pueden calcular otros datos como el ángulo de inclinación y el régimen de rotación.

Más abajo, vemos datos clave de control de lo que nos informa la plataforma IMU.

- Elevación de los trenes rodantes (Pitch).

- Angulo de inclinación (Roll).

- Angulo de guiñada (Yaw).

Los modelos actuales incluso disponen de modelos de inteligencia artificial que nos ayudan a gestionar los escenarios más variados.

Figura 5. La IMU nos ayuda a saber en todo momento la actitud de la moto en elevación, inclinación y guiñada.

A continuación, vemos la situación de la IMU en una moto.

Figura 6. Situación de una IMU en moto, muy cercana al centro de gravedad (cdg).

2.6. Otros sensores.

Una moto de carreras incorpora otros sensores para medir también la presión de los neumáticos, las RPM, la temperatura del aire que entra al motor o la posición de la moto en el circuito.

- Influencia de los datos captados para obtener una óptima cartografía de motor.

3.1. La importancia de la ECU en la gestión del motor.

Con todos los datos captados de los múltiples sensores de la moto, la ECU del motor regula electrónicamente los que son sin duda los parámetros más importantes para su funcionamiento: el encendido y la alimentación de combustible. Además, se da el caso que los ingenieros electrónicos pueden programar a voluntad distintas cartografías de motor e insertarlas en la ECU, es decir distintos diagramas de encendido y alimentación. Estos distintos mapas, previamente pre-programados, se adaptan a las distintas circunstancias de la moto de carreras en la pista y se pueden variar a voluntad del piloto a medida que las condiciones varían o bien se pre-establecen en el box antes de salir a carrera.

Para comprender la importancia de la cartografía de motor, repasemos su funcionamiento básico.

3.2. Funcionamiento y gestión del motor.

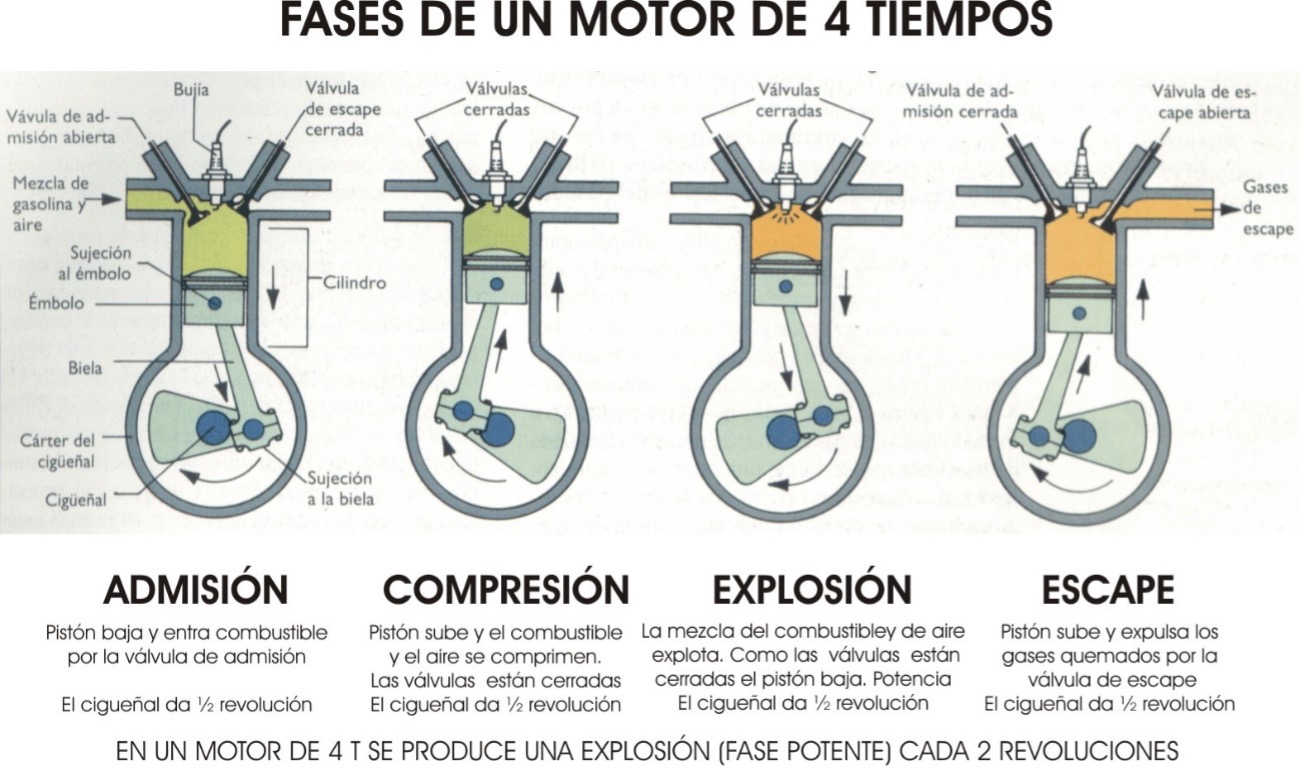

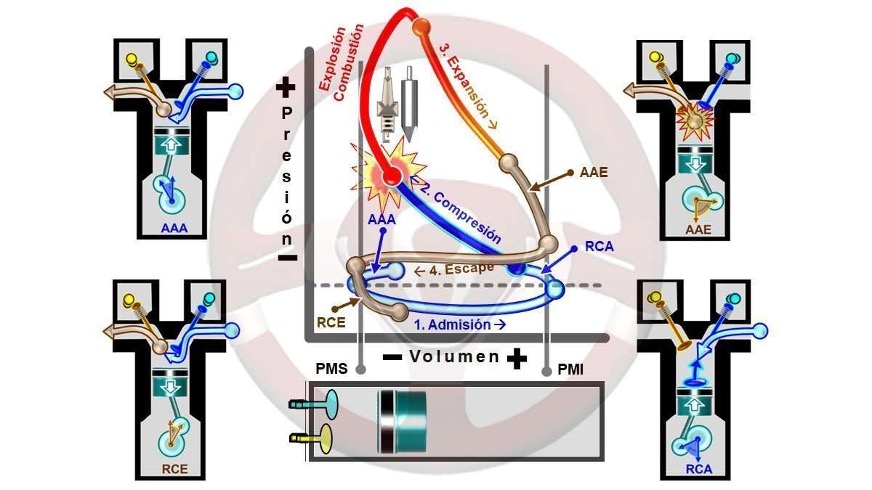

En la categoría de Moto2 el motorista único es Triumph, que pone al servicio de los equipos un potente motor tricilíndrico de 765 c.c. y más de 140 CV usando gasolina de alto octanaje como combustible. Repasando su ciclo de trabajo, vemos es en base a 4 carreras de pistón:

- Carrera de Admisión: En el cilindro entra mezcla fresca de aire y gasolina. Las válvulas de admisión están abiertas y las de escape cerradas. El combustible es pulverizado por el inyector al mismo tiempo que entra aire fresco por el colector de admisión.

- Carrera de Compresión: La mezcla aire-gasolina admitida se comprime. Las válvulas de admisión y escape están cerradas.

- Carrera de Explosión: Con la mezcla aire-gasolina fuertemente comprimida, salta la chispa en la bujía y la gasolina explota en el cilindro provocando la carrera de potencia. Las válvulas de admisión y escape continúan cerradas.

- Carrera de Escape: La mezcla quemada sale del cilindro. Las válvulas de escape están abiertas y las de admisión cerradas.

Más abajo, podemos ver la descripción teórica del ciclo de trabajo de forma gráfica donde vemos que la única carrera efectiva y que genera potencia, cada 2 vueltas de cigüeñal, es la carrera de explosión. Las otras tres carreras se desarrollan a su costa.

Figura 7. Ciclo de trabajo de un motor de gasolina.

En la práctica hay algunas diferencias en materia de:

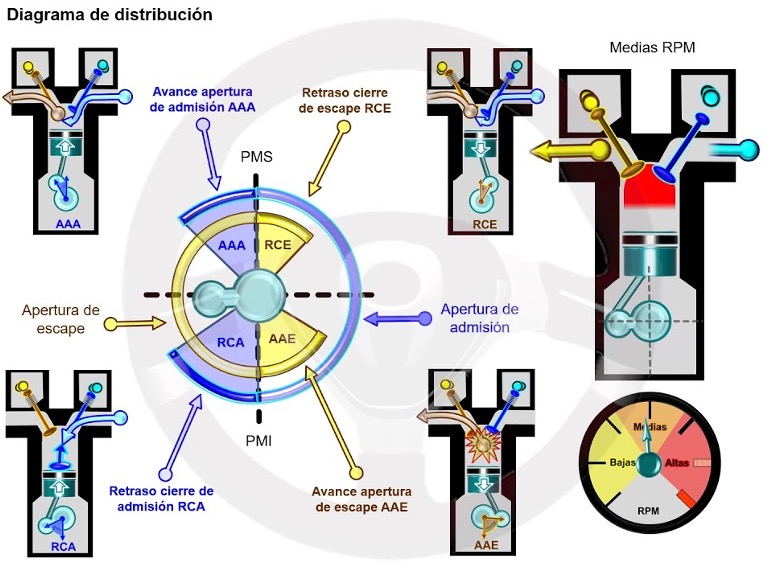

- Apertura y cierre de válvulas: Las válvulas no abren y cierran justo en el momento en que el pistón está en Punto Muerto Superior (PMS) o en el Punto Muerto Inferior (PMI) para admitir mezcla o evacuar gases quemados. Hay momentos del ciclo en que ambas válvulas están abiertas o cerradas produciéndose lo que se conoce como “cruce de válvulas”. Ello, normalmente, aumenta el rendimiento de los motores. A mayor cruce, más potencia a altas revoluciones.

- Secuencia de inyección: Los inyectores de combustible inyectan gasolina en el cilindro unos instantes justo antes y después del PMS del pistón en su carrera de admisión. Con ello se inyecta el máximo combustible posible para obtener mayor potencia.

- Mapa de encendido. La chispa en la bujía salta unos instantes antes de que el pistón llegue a su PMS para favorecer que toda la fuerza de la explosión incida de lleno cuando el pistón está justo en su PMS y se maximice la carrera de potencia. A esto se le llama Avance del Encendido.

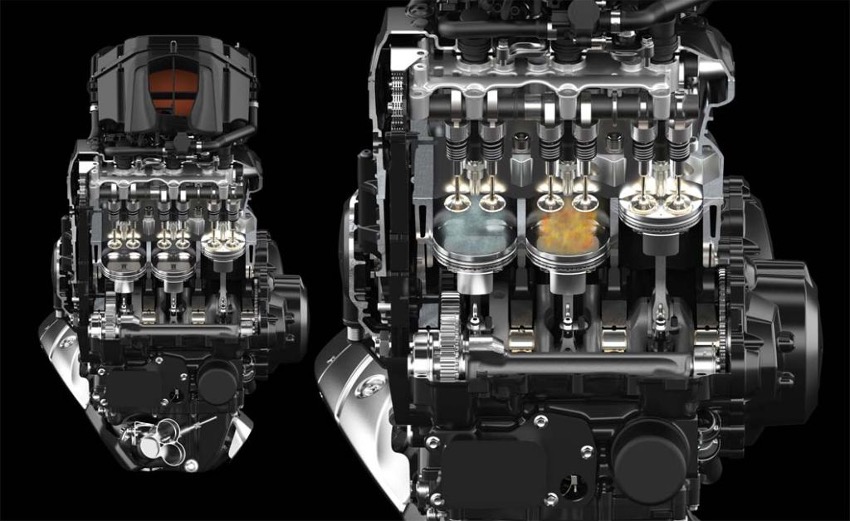

En el motor Triumph usado en Moto2, el orden de encendido es 1-3-2. En la figura inferior, vemos este mismo motor con el cilindro nº2 en fase de encendido, el nº 1 en admisión y el nº3 en escape.

Figura 8. Motor Triumph de Moto2 en funcionamiento. Nótese el cilindro 2 (central) en carrera de explosión.

Justo más abajo, vemos un diagrama de distribución donde se aprecia el solape de apertura y cierre de las válvulas de admisión y escape antes y después que el pistón está en cota superior en el cilindro (PMS) y en su cota inferior (PMI).

Figura 9. Solape o cruce de válvulas en el diagrama de distribución.

Las condiciones de presión y volumen de la mezcla aire-gasolina, y por ende también de temperatura, cambian muy rápidamente en el interior de los cilindros. A menor volumen ocupado (carrera de compresión) mayor presión y viceversa. Más abajo se muestran las condiciones de presión y volumen para un motor monocilíndrico por simplificación y facilitar la comprensión al lector.

Figura 10. Diagrama de Presión y Volumen (P-V) de los gases en el interior del cilindro en su ciclo de trabajo.

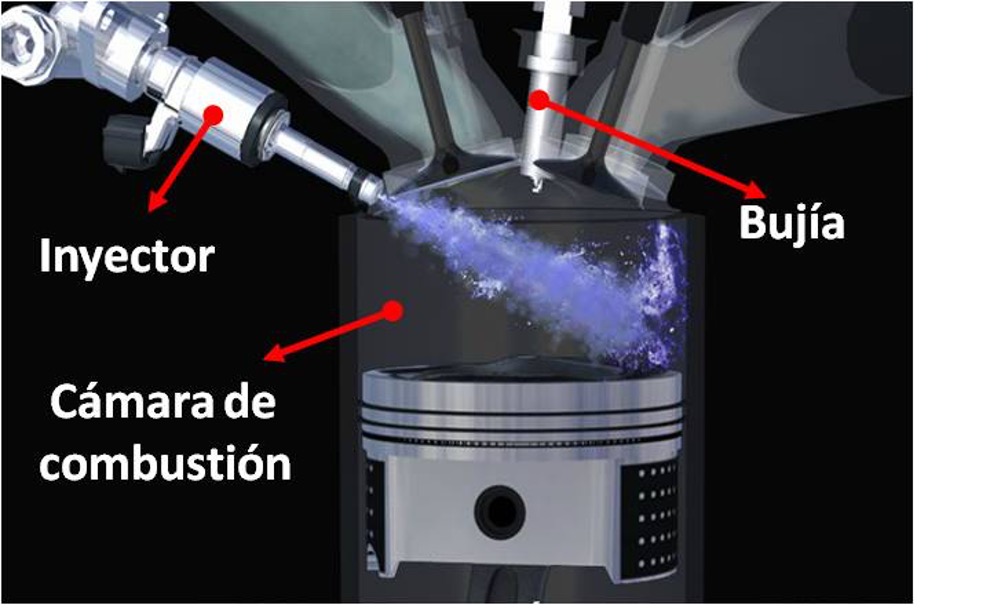

3.3. Programación de la cartografía del motor. Alimentación y encendido.

El poder pre-programar distintas secuencias de alimentación y encendido tiene total repercusión en el rendimiento del motor de la moto. Es lo que se conoce como la cartografía del motor. Independientemente que para una misma cartografía la ECU controla, en función del régimen de giro, la alimentación y encendido (avance o retraso), hablamos de optimizar el rendimiento del motor mediante:

- Alimentación de combustible: Diseñando el momento, tiempo y cantidad de gasolina inyectada en el cilindro.

- Encendido de la mezcla aire-gasolina: Diseñando el momento de encendido en el ciclo. Incluso se pueden programar que salten 2 chispas en la bujía, separadas por milisegundos, para que la combustión de la gasolina sea completa. Incluso, en los motores pluricilíndricos se puede diseñar el encendido de forma que haya 2 cilindros a la vez que estén en carrera de explosión. Es lo que se conoce encendido tipo “Bang”.

Figura 11. Para elaborar una óptima cartografía de motor es imprescindible alcanzar un perfecto equilibrio entre el combustible inyectado por el inyector y el momento, duración y número de chips que saltan en el electrodo de la bujía.

El proceso de inyección y de encendido se realiza a través de unidades electrónicas programables. Antes de comenzar con cualquier diseño de un mapa, es necesario definir los parámetros correspondientes al motor, encendido y otras características. Como en cualquier programa, esta declaración de parámetros servirá a la unidad ECU para la realización de cálculos. Las variables a tener en cuenta para realizar la inyección son las siguientes:

- Tipo de motor.

- Modo de aspiración.

- Número de cilindros.

- Revoluciones mínimas.

- Revoluciones máximas.

- Tipo de inyección.

- Tipo de encendido.

- Control de la admisión.

- MAP

- Sensor de apertura de gases.

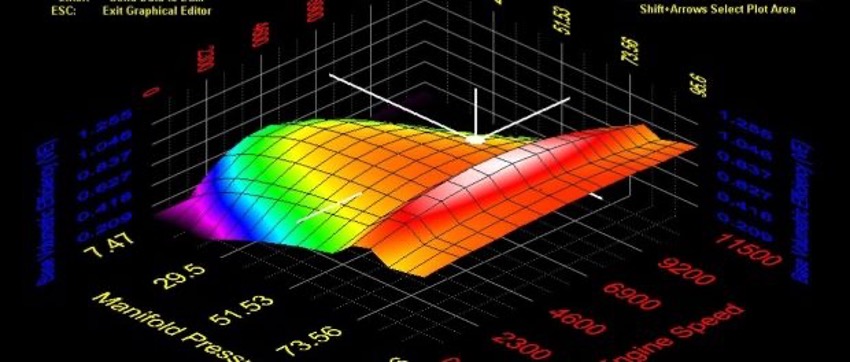

El mapa de inyección incluye correcciones para diferentes RPM del motor. La ECU verifica el tiempo de inyección en el mapa principal y aplica la corrección para el régimen de vueltas en el que se encuentre. De esta forma se forman mapas tridimensionales, en función del régimen del motor, del tiempo de inyección y de la carga (TPS; Sensor de Posición de Mariposa o MAP; Medidor de Presión Absoluta).

En los regímenes más altos del motor se pierde eficiencia volumétrica, generando una menor necesidad de combustible respecto a regímenes más bajos. Si no se realizase corrección alguna, gran parte de la potencia sería desperdiciada por tener una mezcla excesivamente rica. También existen otras correcciones por temperaturas o por tensión de la batería.

La corrección por temperatura del motor se realiza en base al sensor del líquido refrigerante. Es necesario enriquecer la mezcla en los arranques en frío hasta que el motor alcance su temperatura de funcionamiento.

En cuanto a la corrección de la temperatura del aire de admisión (IAT) se realiza mediante la información obtenida por el sensor colocado en el colector de admisión del motor. Gracias a este sensor se puede optimizar la corrección de la mezcla, ya que adapta automáticamente la inyección a diferentes temperaturas de aire.

También será necesario declarar los parámetros de encendido. Un parámetro importante a declarar es el ángulo de cierre (Dwell angle) que determina el tiempo de carga de la bobina. Su importancia reside en que cada módulo de potencia y bobina poseen un dwell específico y si se toma un valor incorrecto del mismo podemos disminuir la chispa o saturar la bobina y acabar dañando la misma.

Figura 12. Gráfica 3D de las condiciones de presión en los colectores de admisión en función del régimen de giro.

Las condiciones del circuito y ambientales son también clave. El piloto, a golpe de botón en su piña izquierda de mandos, puede cambiar de un mapa a otro de motor en función de las necesidades. Es de sobra conocido que a altas temperaturas ambientales (menor densidad del aire) y a gran altitud (menor proporción de oxígeno), la potencia del motor disminuye.

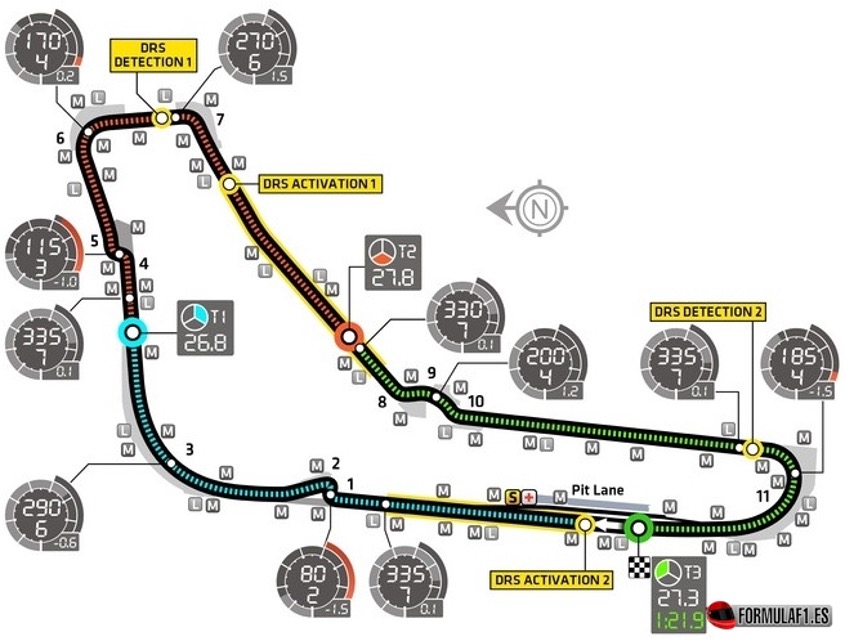

Habitualmente, en circuitos con largas rectas y curvas muy abiertas y rápidas, nos interesa una cartografía en la que se pueda extraer la máxima potencia del motor, ya que la moto irá durante gran parte del recorrido del circuito con el acelerador a fondo y a alto régimen de giro. Son los llamados “circuitos de motor”. Vemos más abajo, un ejemplo de circuito rápido: Monza, en Italia.

Figura 13. Plano del circuito italiano de Monza, ejemplo paradigmático de circuito rápido. Obsérvese la preponderancia de las rectas y curvas de amplio radio.

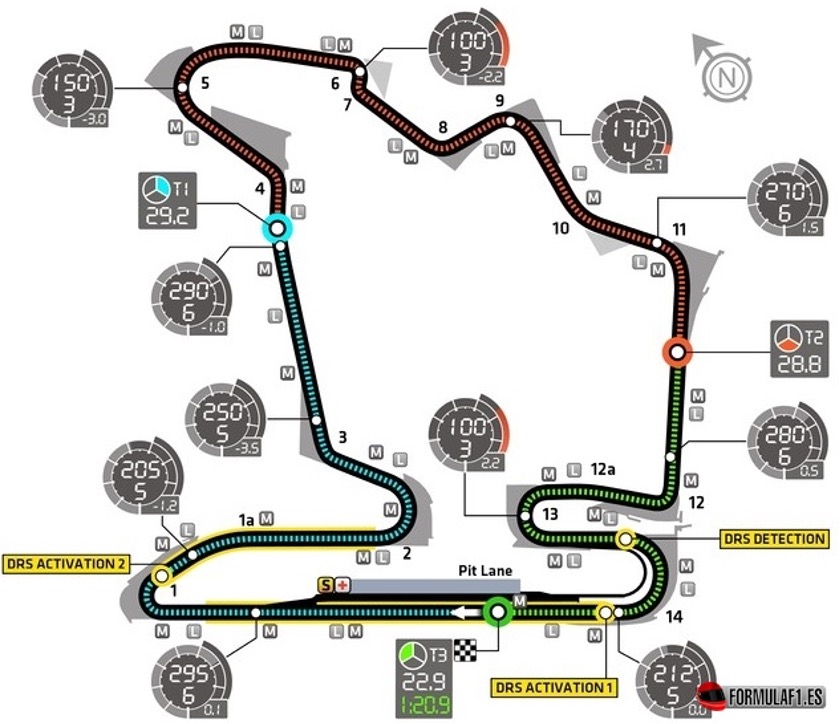

Por el contrario, en circuitos ratoneros y lentos con curvas cerradas y rectas cortas, la moto irá más a regímenes bajos y medios y aquí necesitamos más dosis de par que nos proporcione mayor aceleración en la salida de las curvas y no potencia bruta que apenas se usará. Son los llamados “circuitos de chasis”.

Podemos comparar el circuito anterior Monza con otro más lento: Hungarouring en Hungría. Obsérvense las diferencias en las velocidades en cada tramo. Los datos se refieren a monoplazas de Fórmula 1, pero son perfectamente extrapolables al mundo del motociclismo.

Figura 14. Plano del circuito húngaro de Hungarouring, ejemplo paradigmático de circuito lento donde abundas las curvas cerradas y cortas rectas.

Con todos los datos que somos capaces de recopilar de la panoplia de sensores de la moto, podremos optimizar y predecir cual es el mapa idóneo para cada circuito, e incluso sector a sector para cada pista, de entre los mapas disponibles (suelen ser 3 ó 4).

Optar por distintas cartografías y que el piloto las pueda seleccionar, es un hecho de gran relevancia ya que permite optimizar los tiempos por vuelta.

Figura 15. Con los controles en las piñas de los manillares, el piloto ve y gestiona el rendimiento de su moto.

Habitualmente, en la categoría de Moto2, el proveedor de electrónica (Magnetti Marelli) proporciona distintos mapas adaptados al motor Triumph tricilíndrico. Suelen ser 3 ó 4 adaptados a la mayoría de los circuitos y condiciones ambientales. No se proporcionan más para no complicar la elección de los ingenieros y para favorecer la igualdad entre los equipos.

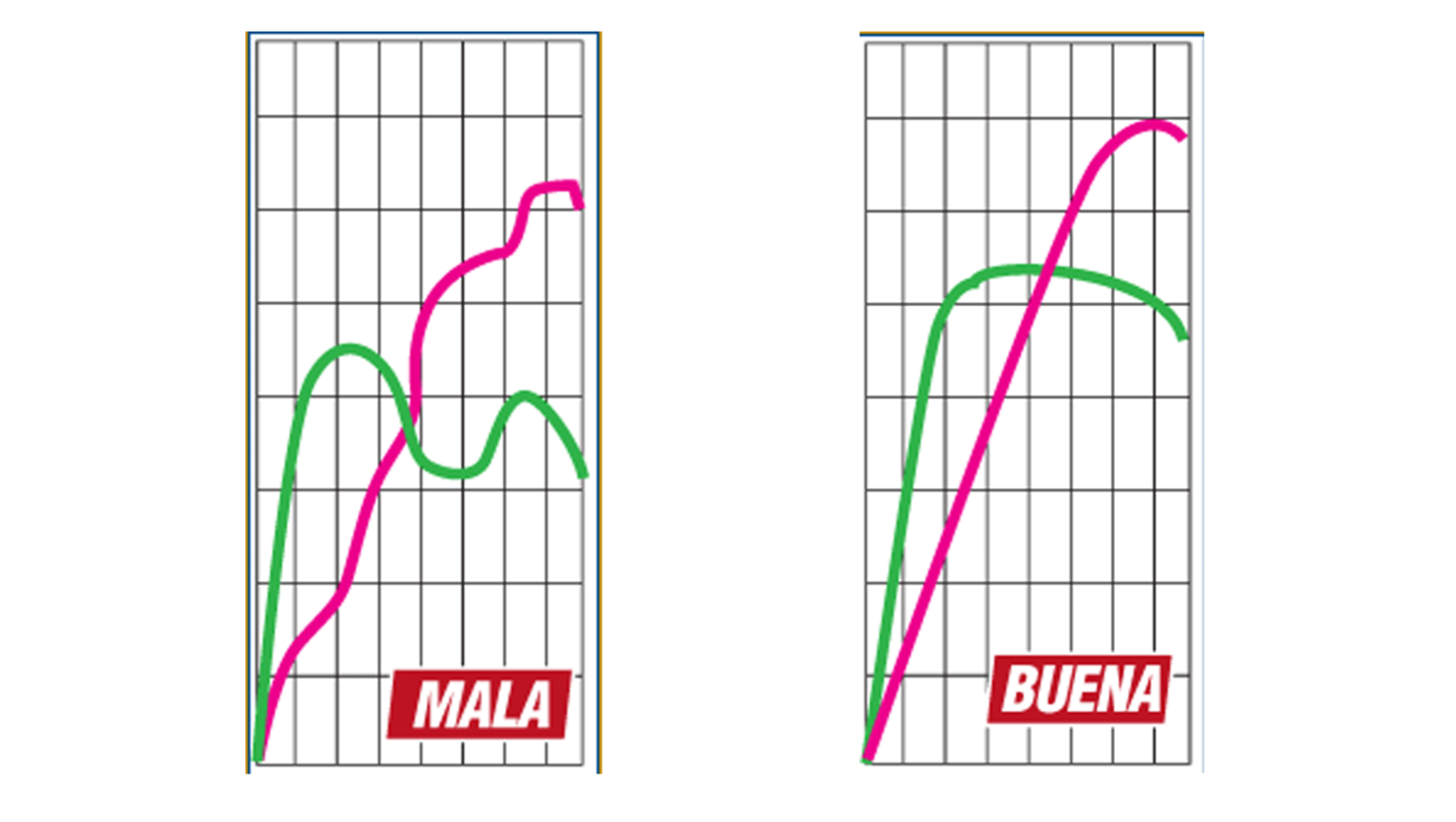

El criterio seguido es obtener, para cada cartografía, una curva de potencia ascendente lineal sin baches y una curva de par lo más plana posible para tener buena capacidad de aceleración en todo momento.

Más abajo mostramos ejemplos de curvas de potencia y par buena y mala.

Figura 16. Ejemplo de curvas de potencia (rosa) y par (verde) buenas (lineal y sin baches a la derecha) y mala (irregulares, a la izquierda) en función de las RPM de motor.

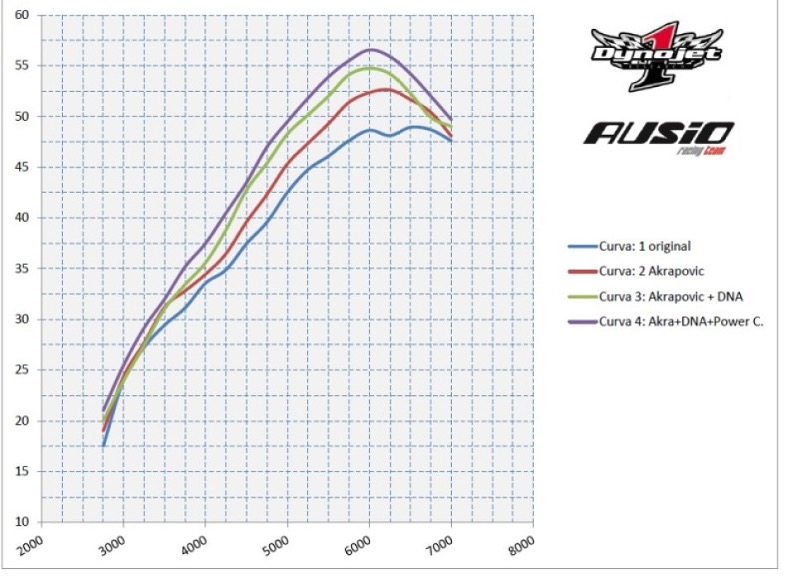

A continuación mostramos distintas curvas de potencia trabajando sobre el escape (Akrapovic) y la ECU de motor. Observamos el incremento de potencia con respecto a la curva original.

Figura 17. Se pueden obtener distintos rendimientos trabajando sobre parámetros clave de motor: escape, alimentación y encendido

El control ejercido por los mapas de potencia sobre la dinámica de la moto son de capital importancia haciendo de la moto de carreras como una máquina muy eficaz.

Figura 18. Los derrapajes, siempre espectaculares, no son la forma de correr más rápida. Obsérvese, en esta imagen, como la rueda delantera está en ligera posición de contramanillar.

Figura 19. Sobre asfalto mojado, nos interesa más que la potencia se entregue de una forma suave y dosificable por el piloto antes que obtener el valor máximo y difícil de gestionar.

- Conclusión.

Hemos visto la importancia de todos los datos recopilador por los sensores distribuidos por toda la moto y que nos ayudan a obtener el óptimo ajuste para cada carrera. La ECU del motor se nutre de ellos para regular la alimentación y el encendido y modulando la potencia disponible. No sólo eso, sino que la ECU puede albergar distintos programas diseñadas exprofeso para adecuarse a las diferentes circunstancia, circuitos y condiciones ambientales.

De entre los distintos mapas de motor disponibles, elaborados por Magnetti Marelli en colaboración con Triumph, la herramienta predictiva de Asseco puede ayudar a predecir cual es el óptimo para cada circuito.

De la misma manera, en condiciones de baja adherencia (asfalto mojado) nos interesa una cartografía de motor en la que prime la suavidad en la entrega de potencia antes que el máximo rendimiento. Esto permitirá al piloto conducir de una forma más segura, tendrá más confianza en la moto y se redundará en mejores tiempos por vuelta.

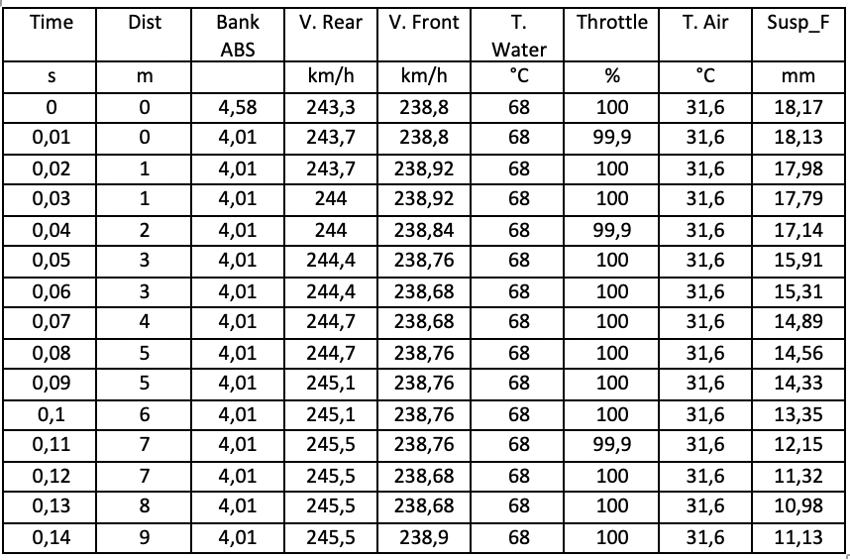

Figura 20. Ejemplo de datos que procesamos en Asseco con nuestra herramienta predictiva. Figuran datos de ángulo de inclinación, Velocidades de rueda delantera y trasera, Temperatura del Agua refrigerante, Apertura de acelerador, Temperatura ambiental, Recorrido de Suspensión Delantera…

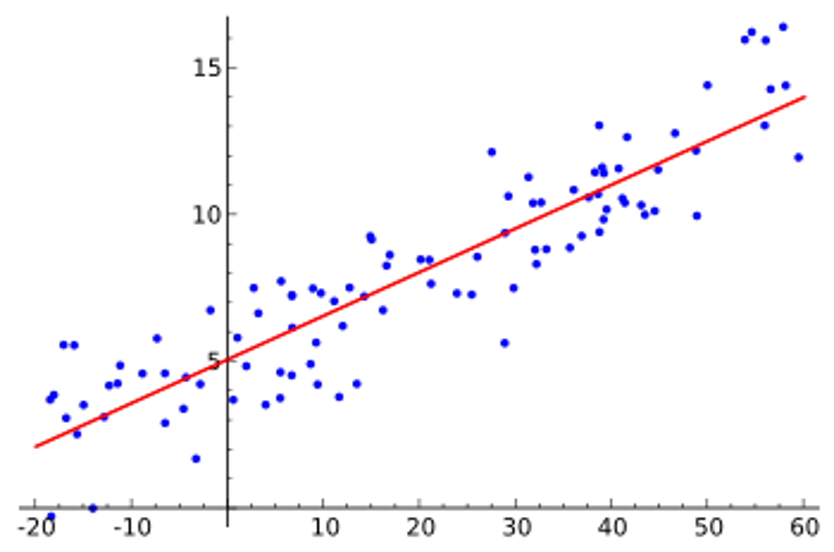

Con el adecuado procesado de datos mediante avanzados algoritmos de regresión lineal podremos probar distintos diagramas de potencia (potencia y par motor disponibles) para obtener las máximas prestaciones. ¡Ahí radica nuestro poder, el poder de Asseco!

Figura 21. Ejemplo de convergencia lineal de múltiples datos y variables siguiendo el ejemplo de la herramienta digital de Asseco.

Santiago Ferrer Jover

Head of Industry

Asseco Spain Group